0

-

یک سبد خرید شما خالی

شما هیچ موردی در سبد خرید شما

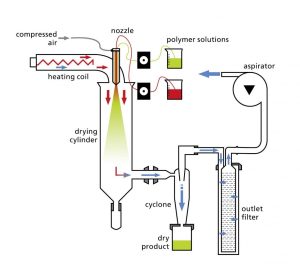

یک اسپری درایر یک جریان مایع را می گیرد و محلول را به صورت جامد و حلال به بخار تبدیل می کند. جامد معمولا در یک درام یا سیکلون جمع می شود. جریان ورودی مایع از طریق یک ورودی به جریان بخار گرم تبدیل و تبخیر می شود. جامدات به صورت رطوبت به سرعت از قطرات جدا می شوند. ورودی معمولا برای ایجاد قطرات به اندازه کوچک که برای به حداکثر رساندن انتقال حرارت و میزان تبخیر آب استفاده می شود. اندازه قطره ممکن است بسته به نوع ورودی بین ۲۰ تا ۱۸۰ میکرومتر باشد. دو نوع اصلی از ورودی ها وجود دارد:

ورودی با یک فشار مایع بالا: که۵۰ تا ۳۰۰ بشکه ایجاد می کند.

ورودی دو مایع: یک مایع خشک است و دوم گاز فشرده که به طور کلی هوا در ۱ تا ۷ میله وارد می شود.

اسپری درایرها می توانند محصول را با سرعت بالا نسبت به سایر روش های خشک کردن، خشک کنند. آنها یک پودر خشک را به یک مرحله می رسانند که می تواند سودمند باشد زیرا روند ساده سازی و سوددهی را بهبود می بخشد.

در عرصه داروسازی، اسپری درایر برای تولید مخلوط جامد آمورف استفاده می شود و به طور یکنواخت مواد تشکیل دهنده دارویی فعال را به یک ماتریس پلیمری تقسیم می کند. این کار ، ترکیبات فعال را در حالت انرژی بالاتر قرار می دهد که به نوبه خود باعث انتشار عصاره دارو در بدن بیمار می شود.

انواع مختلف اسپری داریر :

شایع ترین نوع اسپری درایر، نوع منفرد است. در یک منبع منفرد هوای خشک، بالای اتاقک وجود دارد. در اکثر موارد هوا در همان جهت به عنوان مایع اسپری، نفوذ می کند. پودر خوب تولید می شود اما می تواند جریان ضعیف و گرد و غبار زیاد تولید کند. برای غلبه بر گرد و غبار و ضعف جریان پودر، نسل جدیدی از اسپری درایرها به نام مالتی اسپری خورشیدی تولید شده است که به جای خشک کردن مایع در یک مرحله، خشک شدن آن در دو مرحله انجام می شود:

در بالای اتاقک به عنوان تک اثربا یک بستر ثابت در پایین اتاقک پودر های خوب تولید شده توسط مرحله اول خشک کردن می تواند در جریان مداوم یا در بالای اتاق و در اطراف مایع اسپری یا در پایین، در داخل بستر مایع یکپارچه بازیافت شود. روند خشک کردن پودر را می توان بر روی بستر وریدی ارتعاشی خارجی که به صورت سیال می باشد، تکمیل کرد.

مزایا شامل :

بعد از اتمیزه شدن سطح افزایش پیدا کرده و مستقیم با هوای گرم تماس یافته و در نتیجه سرعت خشک شدن سرعت می یابد .

کیفیت محصول تولیدی خوب است و حلالیت و بازیابی فوری دارد .

محصول بدست آمده نیازی به سنگ زنی ندارد و تنها بایستی پودر ترکیبی را بوسیله صفحه لرزشی جدا نموده تا روند کار آسان شود .

شرایط فرایند را می توان به راحتی با توجه به نیاز تنظیم نمود .

فرایند خشک شدن در حالت بسته صورت گرفته و محصولات با خلوص بالا تولید می شود .

راندمان تولید بالا رفته و درجه بالایی از اتوماسیون و تولید مداوم را می توان شاهد بود .

معایب شامل :

برای تهیه تجهیزات پیچیده آن بایستی سرمایه گذاری زیادی کرد .

مصرف انرژی آن بالاست و بازده حرارتی بیش از پنجاه درصد نیست و مصرف انرژی تجهیزات کمکی هم بالاست.

به زبان ساده ، خشک کردن اسپری تبدیل یک خوراک مایع به حالت خشک و جامد با پاشش خوراک از طریق یک محیط خشک کن گرم شده است که آب موجود در خوراک اتمیزه شده را تبخیر می کند .

خوراک مایع در نهایت به پودر تبدیل می شود . تبدیل خوراک مایع به پودر خشک فوایدی دارد که از آن جمله می توان به عمر مفید و طولانی تر محصول ، کاهش حجم و وزن محصول ، بهبود ایمنی غذا و هزینه های تولید پایین تر اشاره کرد .

این فرایند جذاب در دستگاهی به نام اسپری درایر انجام می شود که ما ضمن معرفی آن در این مقاله قصد داریم در مورد مزایا و معایب اسپری درایر صحبت کنیم .

دستگاه اسپری درایر چیست ؟

اسپری درایر صنعتی نوعی دستگاه خشک کن است که برای ایجاد گرانول استفاده میشود . خشک کن برای خشک کردن مواد محلول ، سوسپانسیون ، مواد حساس به دما ، مواد دارویی و … استفاده می شود .

تماس با هوای گرم در این دستگاه تنها در حد چند ثانیه می باشد و به همین خاطر هم رنگ و طعم و همچنین خواص فیزیکی ماده حفظ می گردد . این روش بهترین راهکار برای گرانوله و خشک کردن محصولات است .

کاربردهای دستگاه spray dryer

صنایع غذایی

فرآورده های شیر

فرآورده های خونی

تهیه عصاره های گیاهی

دندانپزشکی

صنایع شیمیایی

صنعت رزین و پلیمر

سرامیک و کاشی

صنعت تولید پارچه

رنگدانه ها

و …